年产1-60万吨石膏粉生产设备脱硫石膏生产线天然石膏生产线

发布时间 2023-07-04 08:37:42

产品描述

该设备由原料系统、预干燥系统、煅烧系统、供热系统、改性系统、控制系统、除尘系统、成品储存系统组成,各工段以提升输送、管道等相连接,**终将二水脱硫石膏煅烧为合格的半水石膏。

煅烧系统:

该改造工艺对主煅烧流程采用典型的FD—分室石膏煅烧工艺,用FD—分室石膏煅烧炉替代回转窑,保留了高温燃煤沸腾炉和收尘器,同时对煅烧炉尾气进行余热再利用,主引风机的排气温度控制在90度左右,从而显著的降低了生产能耗。(参见流程图),

概述如下:

FD—分室石膏煅烧炉是一种应用流态化技术煅烧高含水率化学石膏的高效节能设备。FD—分室石膏煅烧炉以热烟气作热源进入煅烧炉后,通过热交换器,把热量传递给石膏,使二水石膏脱去部分结晶水变成半水石膏。

FD—分室石膏煅烧炉为分室石膏煅烧装置,底部有活化风换热器和多孔板,在床层内装有大量加热管,管内加热介质为高温热风,热量通过管壁传递给管外处于流态化的石膏粉,使石膏粉脱水分解。在煅烧器上部,装有内置式高效旋风子,汽体离开流化床时夹带的粉尘大部分被这些装置捕收并重新返回至炉内,热湿气体则通过管道与预干燥工段的旋风分离器湿气汇合进入二次布袋收尘器。

该项目所采用的FD—分室石膏煅烧炉设计为3室,生产能力为8t/h(产品)。出炉后的半水石膏粉经由在线取样器和分料阀进入均热仓15或废料仓,当生产工艺条件尚未稳定时,产品质量指标波动较大,此时应将分料阀转至废料仓,在经过调整并化验产品合格后将分料阀拨回均热仓15。

转入废料仓内的石膏粉可根据化验结果灵活调整下料量,并经其下的调速下料阀控制,比例地掺入成品之中。

输送、改性及储存:

煅烧后的建筑石膏经均热仓15和回转喂料器进入带冷却功能的输送机,再经改性磨17进行改性粉磨,后由斗式提升机18直接提入至成品仓19。在此石膏粉储存3天以上,并得到陈化使产品的各项性能指标更趋稳定。

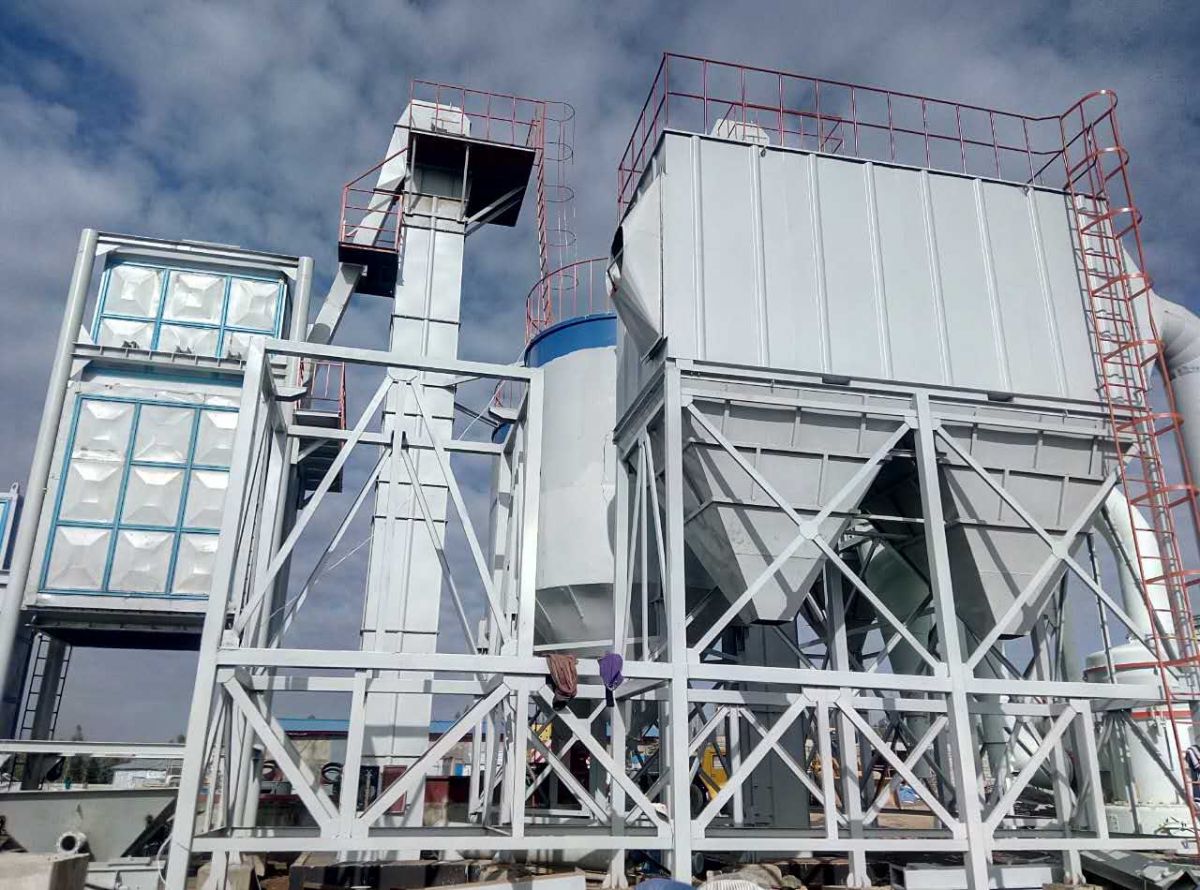

除尘系统

整套生产线为全封闭结构,生产过程中不会有粉尘外泄。共采用四组分段式布袋除尘工艺,具体细分为破碎阶段除尘HMD96、煅烧阶段除尘HMD240、粉磨阶段除尘HMD160、成品仓阶段除尘HMD36。

除尘布袋材质为亚克力覆膜滤袋,亚克力覆膜滤袋广泛用于冶金、电力、垃圾焚烧、沥青搅拌站、化工、水泥等高温烟气行业的通风除尘和物质回收,除尘效率可达99.99%。经过处理后的空气粉尘含量小于30mg/m3,完全符合国家排放标准。

石膏粉成品相关参数

①细度:≧100目

②抗折强度(与原料有直接关系):2小时后抗折强度≧1.8Mpa抗压强度≧3.0Mpa

③主要相成分

半水石膏含量≧80%可调

二水石膏含量≦5%可调

可溶性无水石膏≦5%

④初凝时间3-6分钟可调 终凝时间8-12分钟可调

⑤标稠78-85可调

脱硫石膏生产线002

脱硫石膏生产线002

| 联系人 | 黄坤 |

|---|---|

| 联系电话 | 18363244430 18363244430 |

| 地址 | 山东枣庄市峄城区吴林办事处栆台路西 |

| 邮箱 | 2470041617@qq.com |